详解晶圆的划片工艺流程

文章来源:晶格半导体

原文作者:晶格半导体

本文主要介绍晶圆的划片工艺流程

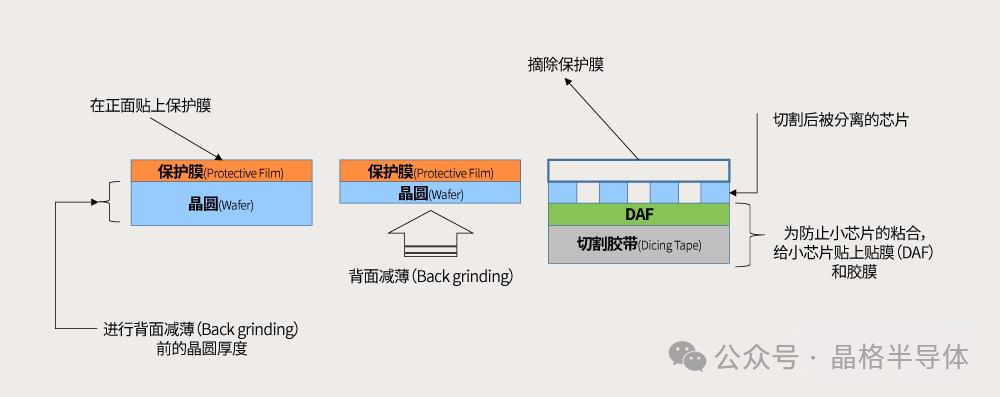

在半导体制造的复杂流程中,晶圆历经前道工序完成芯片制备后,划片工艺成为将芯片从晶圆上分离的关键环节,为后续封装奠定基础。由于不同厚度的晶圆具有各异的物理特性,因此需匹配不同的切割工艺,以确保切割效果与芯片质量。

一、基于晶圆厚度的切割工艺选择

1、厚度 100um 以上的晶圆 - 刀片切割

对于厚度超过 100um 的晶圆,刀片切割(Blade dicing or blade sawing)是常用的方法。这种方法在长期的实践中展现出高效切割大量晶圆的能力,能够满足大规模生产的需求。在刀片切割过程中,诸多细节关乎切割质量。为保护晶圆免受外部损伤,需事先在晶圆上贴敷胶膜。与 “背面减薄” 过程中胶膜贴在晶圆正面不同,刀片切割时胶膜要贴在晶圆背面,而在后续的共晶贴片(Die Bonding)过程中,这层贴在背面的胶膜会自动脱落。切割时,因刀片与晶圆间摩擦剧烈,需从各个方向连续喷洒 DI 水(去离子水),以降低摩擦产生的热量并冲走切割碎屑。

同时,为实现更好的切片效果,叶轮上会附有金刚石颗粒。值得注意的是,切口(即刀片厚度与凹槽宽度)必须均匀,且不得超过划片槽的宽度,以保证切割精度。然而,刀片切割并非毫无挑战。若切片的进给速度大幅提高,小芯片边缘剥落的风险将显著增加。因此,通常需将叶轮的旋转次数控制在每分钟 30000 次左右,以平衡切割效率与切割质量。此外,在切割较窄迹道(street)宽度的晶圆时,对设备精度要求极高。需要使用具有高分度轴精度、高光学放大和先进对准运算的设备,以确保每次切割都能精确落在迹道中心几微米范围内。而且,选择刀片厚度也需谨慎权衡。虽窄迹道切割应尽量选用最薄的刀片,但很薄的刀片(如 20µm)极为脆弱,容易过早破裂和磨损,导致其寿命期望和工艺稳定性较厚刀片差。对于 50 - 76µm 迹道的刀片,推荐厚度为 20 - 30µm。

2、厚度不到 100um 的晶圆 - 激光切割

当晶圆厚度不足 100um 时,激光切割成为更为适宜的选择。激光切割利用高能量密度的激光束瞬间熔化或气化被切割材料,从而实现晶圆的分离。这种方法的显著优势在于能够有效减少剥落和裂纹问题,尤其适用于对芯片边缘质量要求较高的场景。然而,激光切割在处理 100um 以上厚度的晶圆时,生产效率会大大降低,这限制了其在厚晶圆切割中的应用。

3、厚度不到 30um 的晶圆 - 等离子切割

对于厚度小于 30um 的超薄晶圆,等离子切割展现出独特的优势。等离子切割通过高温、高速的等离子体射流将材料熔化并吹离,实现切割目的。该工艺速度快,且不会对晶圆表面造成损伤,能够有效提高良率。但等离子切割工艺过程更为复杂,对设备和操作要求较高,需要专业的技术人员和精密的设备来确保切割的准确性和稳定性。

二、刀片切割工艺的关键要点

碎片问题及控制顶面碎片(TSC, top - side chipping):顶面碎片发生在晶圆的顶面,当切片接近芯片的有源区域时,这一问题可能影响芯片合格率。其产生主要与刀片磨砂粒度、冷却剂流量和进给速度相关。合适的刀片磨砂粒度能够确保切割的平滑性,避免对芯片表面造成过度损伤;稳定的冷却剂流量可以有效降低切割过程中的温度,减少因热应力导致的碎片产生;而合理控制进给速度则能保证切割的稳定性,防止因过快或过慢的进给导致芯片表面出现碎片。

背面碎片(BSC, back - side chipping):背面碎片出现在晶圆的底面,当大的、不规则微小裂纹从切割的底面扩散并汇合时,就可能引发这一问题。当这些微小裂纹足够长,导致不可接受的大颗粒从切口除掉时,BSC 便成为影响合格率的关键因素。一般而言,如果背面碎片的尺寸在 10µm 以下,可忽略不计;当尺寸大于 25µm 时,可看作潜在受损;不过,50µm 的平均大小在一定程度上可接受,具体还需视晶圆的厚度而定。为应对这些挑战,切片系统与刀片之间的协作至关重要,特别是在高端应用中。刀片的特性,如金刚石(磨料)尺寸、金刚石含量和粘结剂的类型,对切割质量起着决定性作用。结合物作为分布有金刚石磨料的基体,其成分和结构会影响刀片的性能。此外,进给率和心轴速度等因素也会影响刀片的选择。理解这些关键参数之间的关系,是为特定应用选择最合适刀片的必要前提。

刀片负载监测(Blade Load Monitering)在切片或其他磨削过程中,新一代的切片系统能够自动监测施加在刀片上的负载或扭矩,确保在不超出可接受的切削质量参数范围内进行切割。对于每一套工艺参数,都存在一个切片质量下降和 BSC 出现的极限扭矩值。通过监测切削质量与刀片基板相互作用力的关系,并测量相关变量,可以及时发现工艺偏差和损伤的形成。进而实时调整工艺参数,使扭矩不超过极限值,同时获得最大的进给速度,实现高效、高质量的切割。切片工序的关键环节之一是切割刀片的修整(dressing)。在非监测的切片系统中,修整工序往往通过反复试验来确定。而在刀片负载受监测的系统中,修整的终点可通过测量的力量数据来精准判断,从而建立最佳的修整程序。这种方法具有显著优势,既无需限时保证最佳刀片性能,又能避免因使用部分修整的刀片切片而导致的合格率损失。

冷却剂流量稳定(Coolant Flow Stabilization)以稳定的扭矩运转的切片系统,要求进给率、心轴速度和冷却剂流量保持稳定。冷却剂在刀片上施加的阻力会造成扭力,因此,最新一代的切片系统通过精确控制冷却剂流量,来维持稳定的流速和阻力,进而保持冷却剂扭矩影响的稳定性。当切片机的冷却剂流量稳定且其他参数均受控制时,能够维持一个稳定的扭矩。若记录到扭矩偏离稳定值,可能是由于喷嘴堵塞导致冷却剂流量变化、喷嘴调整不当、刀片个体差异、刀片磨损情况或操作员错误等不受控因素引起。及时排查和解决这些问题,对于确保切割质量和工艺稳定性至关重要。

- 十年后沪指再度站上4000点 你赚钱了吗?

- 爱尔眼科可持续公益模式助力眼健康公平普惠,爱尔眼科可持续公益模式助力眼健康公平普惠

- 国家金融监督管理总局核准江朝阳招商银行股份有限公司董事

- 10月27日人民币对美元中间价报7.0881元 上调47个基点,10月27日人民币对美元中间价报7.0881元 上调47个基点

- 核聚变等新兴产业东风已至,天工国际(0826.HK)以材料创新激活新动能

- 政策显效 市场信心增强:税收数据稳步回升 经济向好态势不断稳固,政策显效 市场信心增强:税收数据稳步回升 经济向好态势不断稳固

- 内蒙古15名青少年用音乐架桥展北疆风情,内蒙古15名青少年用音乐架桥展北疆风情

- 新品解读:雷鸟鹤6 26款的“万象分区”为何是彩电市场的一记重拳

- 洽洽食品三季报解读:业绩保持平稳,新品新渠道成关键引擎,洽洽食品三季报解读:业绩保持平稳,新品新渠道成关键引擎

- 把握“924行情”科技主升浪 汇安基金近一年揽获4只“收益翻倍基”

- 《常州市优化营商环境条例》获批 以法治护航营商环境,《常州市优化营商环境条例》获批 以法治护航营商环境

- 上市公司动态 | 科大讯飞三季度净利增202%,宁德时代前三季度净利增36.20%,三一重工H股定价20.30-21.30港元

- 前三季度经济数据出炉 从关键数据看中国经济,前三季度经济数据出炉 从关键数据看中国经济

- 通研院全资产业转化平台通智科技战略入股品茗科技,以AI创新驱动产业升级

- 中国加入《世界遗产公约》40年 中西文明何以互鉴?,中国加入《世界遗产公约》40年 中西文明何以互鉴?

- 海南澄迈集中签约173个项目 意向签约金额约673.6亿元,海南澄迈集中签约173个项目 意向签约金额约673.6亿元